Als Unternehmer bist du kontinuierlich mit behördlichen Auflagen und Sicherheitsbestimmungen konfrontiert. Damit steigen die Anforderungen an eine zuverlässige Instandhaltungsdokumentation. Wenn du diese nicht richtig führst oder vernachlässigst, verstößt du damit gegen deine Sorgfaltspflichten. Im schlimmsten Fall zieht dies rechtliche und finanzielle Konsequenzen nach sich. Hier kann dir die sogenannte TPM-Methode bzw. das Total Productive Maintenance weiterhelfen.

Was versteht man unter TPM?

Unter TPM versteht man eine spezielle Unternehmenskultur, die darauf abzielt, die Effizienz des eigenen Produktionssystems zu verbessern. Total Productive Maintenance führt dich in ein vorbeugendes Wartungssystem. Es wird eine Strategie entwickelt, bei der kontinuierliche Verbesserungen einfließen. Ebenfalls sollen die eigenen Mitarbeiter und Mitarbeiterinnen daran teilhaben und ihnen mehr Verantwortung anvertraut werden. Die Leistungen sollen in Bezug auf Qualität, Zeitaufwand und Kosten optimiert werden. Ebenfalls sollen aber auch die Produktivität und Effizienz der Anlagen verbessert werden.

Was umfasst TPM alles?

Total Productive Maintenance unterteilt sich in folgende Bereiche:

- Total

- Productive

- Maintenance

Bei Total werden alle Aspekte der Wartung und Instandhaltung der Anlagen berücksichtigt, wobei auch alle Verantwortlichen darin einbezogen werden. Bei Productive soll die Wartung während der Produktion unter den Aspekten einer geringstmöglichen Beeinträchtigung gewährleistet werden. Bei Maintenance soll auch in Zukunft der gute Zustand aufrechterhalten bleiben. Hierzu gehören die Punkte Reparatur, Reinigung und bei Maschinen zum Beispiel das regelmäßige Fetten und Ölen. Die Verantwortlichen müssen die nötige Zeit haben, diese Arbeiten auszuführen.

TPM wurde nach dem Zweiten Weltkrieg in Japan entwickelt. Diese Methode spielte in den Fabriken der Nippondenso-Gruppe eine wichtige Rolle. TPM wurde danach vom Japan Institute of Plant Management formalisiert. 1989 erfolge eine Reformierung, wobei das Ziel eine hohe industrielle Leistung zu erreichen war. TPM ist bis heute eine eingetragene Marke des JIPM (Japan Institute of Plant Management).

Das Video wird von Youtube eingebettet. Es gelten die Datenschutzerklärungen von Google.

Welche Vorteile gibt es bei TPM?

Der Ansatz ist in erster Linie maschinenzentriert. Dabei steht die Einführung von Strategien zur Leistungsverbesserung im Vordergrund. Unvorhergesehene Ereignisse müssen aus der Produktionstätigkeit eliminiert werden. Zu den wichtigsten Vorteilen gehören:

- Gewährleistung von Wartung und Sauberkeit an den Maschinenarbeitsplätzen

- Vermeidung von unnötiger Zeit und Material

- Verbesserte Geräteüberwachung

- Verbesserung der Umwelt

- Erstellen einer visuellen Organisation

- Dokumentation für Behörden und andere Institutionen

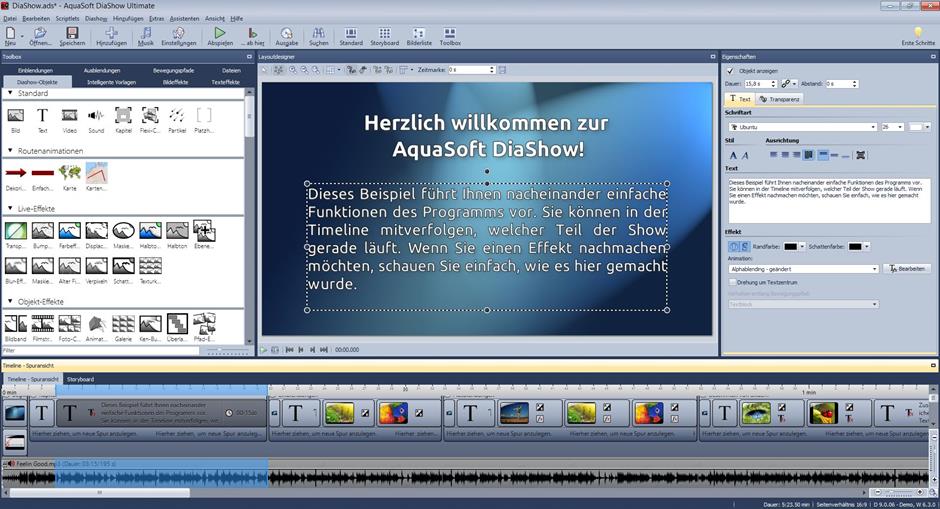

Aus diesem Grund werden auf dem Markt verschiedene Softwarelösungen angeboten, mit denen du als Unternehmer ein zuverlässiges TPM entwickeln kannst. Auf diese Weise bist du auch zukünftig vor möglichen Ausfällen gewappnet und kannst die regelmäßige Wartung und Beachtung der Sicherheitsvorschriften deiner Anlagen nachweisen.

Modular aufgebaute Stationen

Für alle Gegebenheiten bietet dir TPM spezielle Stationen, mit denen du rechtzeitig bei möglichen Störungen eingreifen kannst. Mithilfe einer Wartungsstation lassen sich vorbeugende Reparaturen, Beschädigungen, Verstopfungen etc. beseitigen. Der Arbeitsbereich wird hierdurch optimiert und du schaffst einen sauberen Arbeitsplatz, der auch von den Maschinisten positiv aufgenommen wird. Ebenso gibt es spezielle Reinigungsstationen, mit denen du die Organisation und Qualität der Arbeit steigern kannst. Es ist überaus wichtig, dass Maschinen nach jeder Nutzung gesäubert werden. Damit lassen sich letztlich auch Unfälle und technische Ausfälle verringern.

Zum TPM gehört auch die visuelle Kommunikation. Die Arbeitsabläufe werden bildlich dargestellt und lässt sich in unmittelbarer Nähe der Maschinen installieren. Die erforderlichen Anweisungen können in Echtzeit befolgt werden. Alle Beteiligten werden hier eingebunden, sodass die Gesamtleistung nochmals verbessert wird.